Startseite » Produktwelt » Systeme » Wechseltischsystem

Automatisierung des Schneidprozesses

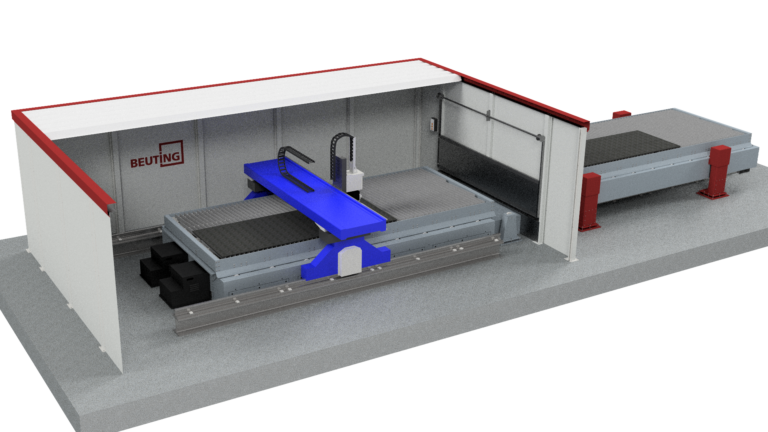

Die Funktionsweise

Beim Wechseltischsystem befinden sich die Schneidroste nicht direkt auf dem Schneidtisch sondern in Paletten, die ihre Position zwischen dem Schneidtisch und einer oder mehreren Ladezonen wechseln. Beim Wechsel zwischen Schneidbereich und Ladezone heben und senken hydraulische Hubstationen (Wechseleinheiten) die Paletten. Die Wechseleinheit ist ein robuste Konstruktion in zwei Etagen, die jeweils eine Palette aufnimmt. Die Paletten fahren beidseitig über integrierte Stahlrollen, die mit Elektromotoren angetrieben werden.

Flexibles System mit vielen Möglichkeiten

Die spezielle Konstruktion unserer Wechseltischsysteme ermöglicht viele individuelle Konstellationen:

- 1-Paletten-System ohne Wechseleinheit

Eine Palette wechselt zwischen Schneidbereich und kombinierte Be- und Entladezone.

Diese Version ist eher selten und wird für preiswerte Schneid-Anwendungen eingesetzt. - 2-Paletten-System mit einer Wechseleinheit

Während des Schneidprozesses befindet sich eine Palette im Schneidbereich auf dem Schneidtisch, während die zweite Palette in der kombinierten Be- und Entladezone in der Wechseleinheit entladen und wieder beladen wird. Durch die Wechseleinheit werden die Paletten nach Ende des Schneidprogramms getauscht.

Diese Version ist aktuelle die Standardausführung. - 2-Paletten-System mit einer Wechseleinheit und einer fixen Arbeitseinheit

Während des Schneidprozesses befindet sich eine Palette im Schneidbereich auf dem Schneidtisch während die zweite Palette in der Beladezone (Wechseleinheit) beladen wird. Nach Ende des Schneidprogramms fährt die Palette mit den fertigen Teilen in die Entladezone (fixe Arbeitseinheit ohne Wechselmöglichkeit). Das zweite Schneidprogramm startet, die erste Palette wird entladen. Nach Ende des zweiten Schneidprogramms fahren beide Paletten in die Wechseleinheit (Beladezone), werden dort getauscht, die Paletten mit den fertigen Teilen fährt zur Entladung in die Entladezone, die zweite Palette verbleibt in der Beladezone, wird mit dem neuen Blech beladen und fährt in den Schneidbereich.

Diese Version setzen Kunden vor allem dann ein, wenn die Beladung an einer fixen Ort, z.B. durch ein Beladesystem erfolgen soll. Durch die zusätzliche fixe Entladeeinheit wird der Prozess beschleunigt. - 3-Paletten-System mit zwei Wechseleinheiten

Während des Schneidprozesses befindet sich eine Palette im Schneidbereich auf dem Schneidtisch, während die zweite Palette in der Entladezone (Wechseleinheit) entladen wird und die dritte Palette in der Beladezone (Wechseleinheit) mit einem neuen Blech bestückt wird. Nach Ende des Schneidprogramms fährt die Paletten mit geschnittenen Teilen in die Entladezone, die leere, entladene Palette fährt durch den Schneidbereich in die Beladezone, die beladene, dritte Palette fährt in den Schneidbereich.

Diese Version ist eine Weiterentwicklung des 2-Paletten-Systems, bei der der Prozess weiter beschleunigt wird. Sie eignet sich auch für mannlose Schichten, da drei Schneidprogramme hintereinander laufen können, ohne dass der Maschinenbediener eingreifen muss.

…. Weitere Variationen sind möglich. Sprechen Sie uns an.

Kombination mit allen Absaugtischen

Das Wechseltischsystem kann mit jeder unserer Schneidtischvarianten mit Segmentabsaugung kombiniert werden. Für Laseranlagen empfehlen wir Schwingfördertische, für Plasmaanlagen Gurtfördertische als Kombination zum Wechseltischsystem.

Einhausung

Bei Einsatz von Wechseltischsystemen kann die Schneidanlage eingekapselt werden. Für Faserlaseranlagen ist das notwendig und gesetzlich vorgeschrieben, da der Laserstrahl das menschliche Auge schwer beschädigen kann. Für Plasmaschneidanlagen ist eine Einhausung der Schneidmaschine aus Strahlenschutz- und Lärmschutzgründen sinnvoll.